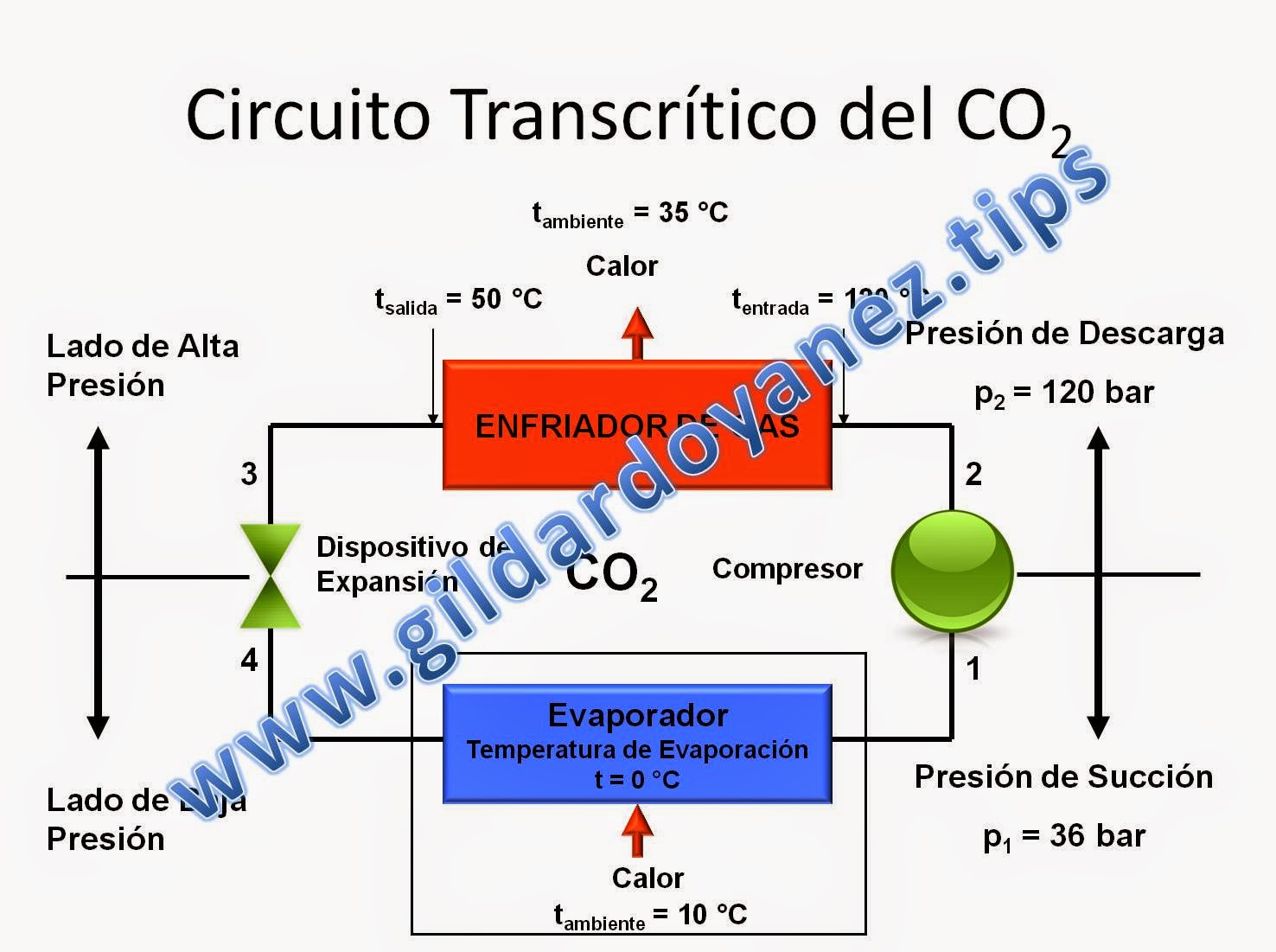

En el ciclo transcrítico del CO2, el compresor eleva la presión del gas por encima de la presión crítica, el calor se libera a la atmósfera enfriando el gas de la descarga sin condensarlo, es decir no va a cambiar de fase va a entrar el gas caliente y va a salir más frío o a la temperatura ambiente en la que el enfriador de gas esté instalado. Este ciclo ó sistema no usa Condesandor utiliza un Enfriador de gas. No vamos a obtener líquido a la salida del enfriador de gas ya que el CO2 no va a cambiar de fase, va disminuir su temperatura. Cuando el gas enfriado pasa a través del dispositivo de expansión, este se convierte en una mezcla de líquido y gas. Si se supera la presión de descarga del compresor, se reduce la cantidad de calor que puede absorber el refrigerante, por lo que hay un punto óptimo de funcionamiento que equilibra el aporte de energía adicional requerida para proporcionar la presión de descarga más elevada y el efecto adicional de enfriamiento logrado mediante la reducción de la entalpia (cantidad de calor absorbido o liberado). Se han desarrollado varios algoritmos de optimización con el fin de maximizar la eficiencia midiendo la presión de saturación de succión y la temperatura de salida del enfriador de gas, regulando el caudal de refrigerante para mantener una presión de descarga óptima. Alcanzar una temperatura en la salida del enfriador de gas tan baja como sea posible es fundamental para una buena eficiencia. Para una eficiencia máxima, el enfriador de gas debe ser capaz de funcionar como un condensador en tiempo frío, y el sistema de control debe ser capaz de pasar del funcionamiento de enfriamiento de gas (donde el flujo de salida del intercambiador de calor refrigerado por aire está restringido) al funcionamiento de condensador (donde se elimina la restricción, como en los sistemas convencionales). En comparación con un sistema directo típico de HFC, el consumo de energía se puede reducir en un 5% en climas fríos como los del norte de Europa, pero incrementar en un 5% en climas más cálidos como los del sur de Europa o Estados Unidos.

Referencias: ASHRAE HANDBOOK 2014, Capítulo 3. Carbon Dioxide GIZ Semminar 2014, Carbon Dioxide Bitzer Semminar 2012.